在高压液体挤压研磨(HydroEROsive,简称 HERO)工艺中,通过混合磨料颗粒的液体在高压下泵入部件的内部几何结构。该流液体挤压研磨方法可用于去毛刺、倒圆角,适用于汽车行业的精密零部件加工,同时也可用于校准孔径的流量。Sonplas不仅具备丰富的技术经验,还能提供完善的系统解决方案,以满足不同应用需求。

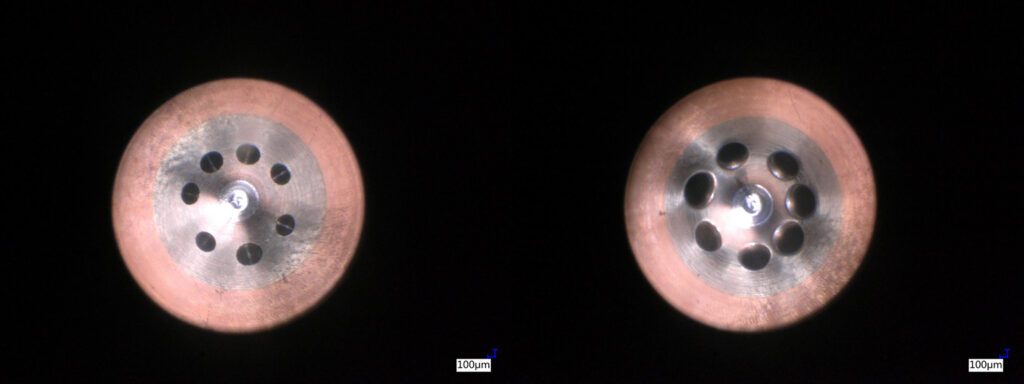

“即使是形状复杂的零部件,通常也需要在内部进行研磨、倒圆角或去毛刺。”位于德国巴伐利亚州施特劳宾的 Sonplas GmbH 销售工程师 Werner Riederer 说道。在汽车行业,这类零部件包括内燃机的喷射喷嘴或氢气内燃机的喷油器。HERO工艺非常适用于这些特殊应用。“目前,全球超过一半的柴油喷射喷嘴均采用该方法进行流量校准。”Riederer 解释道。

高压液体挤压研磨工艺可实现高效且可控的内部孔道交叉点去毛刺或倒圆角。这一过程显著提高了零部件的高压耐受性,即使在极端高压环境下也能将磨损降至最低,或显著减缓磨损过程。此外,该工艺还能模拟零部件的人工预老化,使用户在整个零件的使用寿命内都能获得稳定一致的性能。去毛刺不仅关乎零件的功能性,还可能用于改善人体工学设计或提升外观质量。

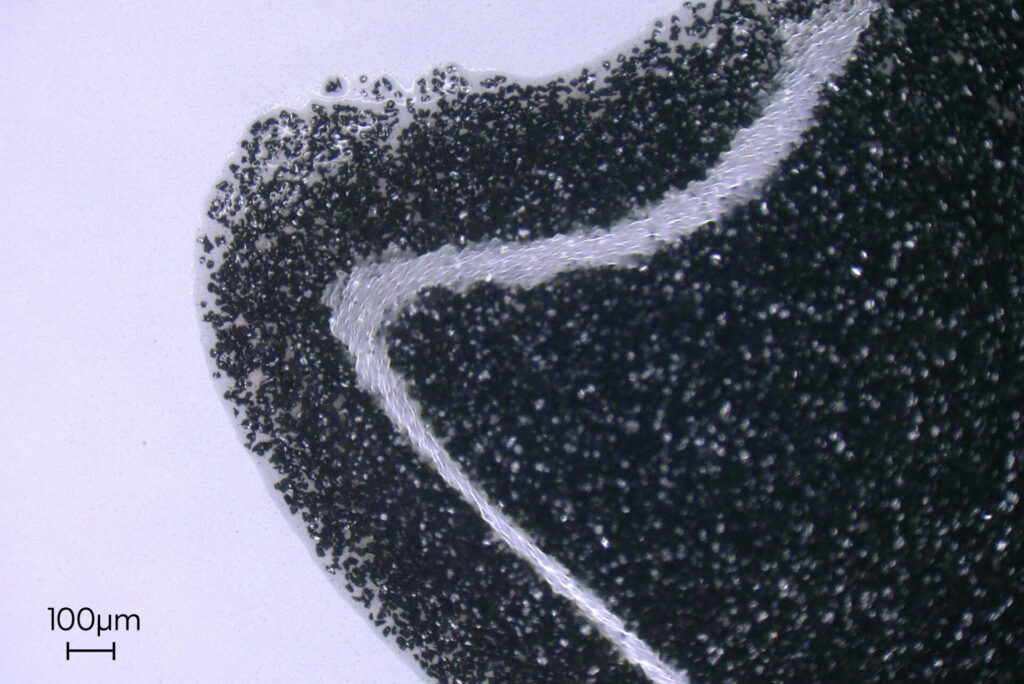

在该工艺中,含有研磨颗粒的流体沿着工件内部的孔道交叉点或孔径几何形状流动,类似于液态砂纸。Werner Riederer 举例说明:“假设一个孔径为 2 毫米的孔道逐渐收缩至 1 毫米的孔道,在收缩位置会形成一个锐边。在高压作用下,研磨颗粒会在该处聚集并去除材料。去除量的多少取决于流体压力和所使用的研磨颗粒类型。”

灵活的组件选择

可加工的工件范围广泛。Werner Riederer 表示:“关键因素始终是需要加工的孔径大小。我们的系统可研磨直径在 0.1 至 5 毫米范围内的孔。” 例如,燃烧发动机喷射系统中的喷嘴孔和其他孔也可以进行倒圆角处理。工件材料可以是钢或不锈钢,同时铝、镁以及金、银、铂等贵金属同样适用。此外,还可加工硬质合金,例如用于刀具切削刀片的材料,以及玻璃、陶瓷、塑料和纤维复合材料。

优化定制的工艺介质

工艺介质的特性首先根据待加工工件的需求进行专门调整:通过优化流变参数,以实现所需的流速、几何形状和倒圆角程度。根据不同的应用,工艺介质可采用矿物油基或水基配方,并可调整至 0.5 至数万 mPa·s(毫帕·秒)的粘度范围。

介质中的研磨颗粒的类型、浓度及粒径分布在决定材料去除率和工件表面质量方面起着至关重要的作用。高硬度陶瓷材料,如碳化硼、氧化铝,甚至合成金刚石,都可用作研磨颗粒。Werner Riederer 解释道:“这种多功能性使我们能够在优化的循环时间内加工不同组件。”

此外,研磨液通过特定的添加剂,还可为加工后的客户工件提供有效的防腐蚀保护。其优异的润湿性能以及与冲洗和检测液的兼容性,使得其他方法难以去除的颗粒能够轻松被冲洗干净。通过智能化工艺设计,可以满足VDA19/ISO16232 规定的洁净度等级,从而避免额外昂贵的后续加工步骤。

Sonplas还提供水基版的“传统”工艺介质,这一方案具有多重优势:环保、卫生,且碳足迹低。此外,由于不对地下水构成污染风险,废液处理成本也更低。

安全精确的流量校准

除了倒圆角和去毛刺,HERO 工艺还可用于孔道的流量校准。在该过程中,用户需选择低粘度的流体。Werner Riederer 举例说明:“在发动机技术中,喷射喷嘴在孔径经过电火花加工后,其流量为 900 ml/min。我们将该组件放入系统内,对喷射孔的入口边缘进行倒圆角处理,使流量系数增加 10% 至 40%。”经过 HERO 工艺后,该喷嘴的流量可达 1,000 ml/min。

这一工艺的显著优势在于:电火花加工后的孔径流量散差为 ±3%,而经过 HERO 工艺后,散差精度可提升至 ±1%,大幅提高了流量一致性和控制精度。通过液体研磨加工,用户可精确校准工件的流量,并在整个加工过程中实时监控流量变化,精确调整至目标值,同时借助可靠的工艺控制设定流量公差范围。

无论是去毛刺、倒圆角还是流量校准,高压液体挤压研磨加工均可提供三种不同的应用方案。用户可根据需求调整相应参数,确保各类加工任务的高可靠性与可重复性。Sonplas 专家 Riederer 总结道:“该工艺完全符合所有的图纸要求和零件规格。”

定制化系统

Werner Riederer 介绍道:“系统还提供流量控制与主控件,集成软件会按照设定间隔将主控件引入工艺流程,并进行定期检测。”

由于设备在封闭系统内运行,因此不会发生人为操作错误。操作人员仅需完成 手动装载或更换托盘,整个工艺可自动稳定运行。对于更高产量的生产需求,系统还支持 自动化装载,例如 配备机器人装载模块。

Werner Riederer 进一步解释:“这种配置还能实现工序联动。例如,装载模块可以放置在电火花加工或激光钻孔之后,HERO加工之前。这样,客户只需装载工件,最终即可从系统另一端取出已完成钻孔、去毛刺或流量校准的零件,并整齐放置于托盘上。”

他强调:“我们能够为客户提供从基础加工设备到大批量生产系统的全方位解决方案,完全按照客户需求量身打造。”

HERO 工艺对于以下领域尤其重要:

- 汽车工业

- 航空航天工业

- 化学工程

- 农业

- 医疗技术

- 半导体工业

- 环境技术

- 电气工业

- 食品工业

- 创意和设计行业

- 海洋工业

- 机械工程和金属加工

- 风能

以及许多其他领域。请随时与我们联系。